连续重整技术是炼油工业的重要基础工艺,是炼油转型生产芳烃的关键技术,也是我国最后一项依赖引进的炼油基础工艺技术。工程建设公司(SEI)与石科院、清华大学、中国石油大学(北京)等联合攻关,打破国外专利商的技术垄断,实现连续重整技术自立自强。目前,中国石化逆流连续重整技术已申请并获授权专利38件,得到业界和市场的高度认可,不仅在中国石化济南炼化、沧州炼化、燕山石化、海南炼化等企业大显身手,而且在中国海油泰州石化、惠州石化,中化集团泉州石化等业内有突出贡献的公司应用,总加工能力达到950万吨/年。

本版文图由 王桂根 姜晓花 董 晨 陈子佩 王杰广 孙丽颜 王 婷 提供

6月以来,采用逆流移动床连续重整技术的中国海油惠州石化130万吨/年连续重整装置和中国石化海南炼化260万吨/年逆流连续重整装置相继成功投产。

“经过25年持续攻关,我们牵头原创开发的逆流连续重整新工艺,具有完全自主知识产权且整体水平达到国际领先,实现了一项重要基础工艺的高水平科技自立自强。”该技术第一完成人,中国石化工程建设有限公司(SEI)执行董事、党委书记吴德飞介绍。

“节能高效新型连续重整成套技术开发及工业应用”获得中国化工学会2022年度科学技术进步特等奖,是我国石化工业原创技术的一项重要成果。

2020年以前,我国80%以上的连续重整装置采用引进技术,200万吨/年及以上规模装置全部采用国外技术,迫切地需要开发高水平自主连续重整成套技术。

1998年起,SEI先后与石科院、清华大学、中国石油大学(北京)等联合攻关,开展逆流重整反应的试验研究、催化剂逆流输送试验、烧焦动力学模型的研究及新型再生器结构开发等试验研究工作,同时还开发控制系统。

2009年12月,SEI完成60万吨/年逆流连续重整工艺包开发;2010年8月,通过中国石化鉴定;2011年11月,在济南炼化启动工业化试验;2013年9月,济南炼化60万吨/年逆流移动床连续重整装置及系统配套工程建成投产,标志着逆流连续重整技术开发应用成功,实现“从0到1”的突破。

2020年12月,中化集团泉州石化260万吨/年连续重整装置顺利投产,标志着逆流重整系列技术大型化应用成功,实现了国产大型连续重整装置从无到有的突破,打破了200万吨/年以上大型连续重整装置的国外技术垄断。

截至目前,低碳高效逆流连续重整技术已推广应用7套,年加工能力达950万吨,明显提升了我国连续重整技术水平和竞争力。

作为牵头单位,SEI在逆流连续重整技术试验研究阶段与高校院所进行了一系列工程技术开发,包括独特的催化剂循环流程和催化剂再生流程;安全、精准、可靠的控制管理系统;分布性能更优、“死区”更少的重整反应器;可节省钢材用量20%以上的重整反应炉;低温热回收利用技术等,形成了具有鲜明技术特色和优势的成套逆流连续重整工艺技术。同时,SEI还与清华大学合作开发重整径向反应器流体分布计算软件,填补了国内计算连续重整反应器流体力学的空白。

逆流连续重整技术要“走出”实验室,工业化试验必不可少。2009年,济南炼化计划采用逆流连续重整工艺技术,对30万吨/年半再生重整装置进行扩能改造,SEI负责设计60万吨/年工艺包。

为确保工艺包技术稳妥可靠,SEI抽调专家研究技术细节,开发工艺包,并于2010年8月通过评估鉴定。为确保首套逆流连续重整装置顺利投产,中国石化组织工艺、仪控、设备等专业专家现场指导,精心制定开工方案。SEI项目组派出团队现场服务,保障了济南炼化重整装置一次投料开车成功。

2013年9月27日,世界首套60万吨/年逆流移动床连续重整装置建成投产,使我国变成全球上第三个可以在国际市场上商业运作连续重整技术的国家。

“低碳高效逆流连续重整工艺属国际首创,达到国际领先水平,是我国石化工业原创技术的一项重要成果。”2022年5月13日,在中国石油和化学工业联合会组织的科技成果鉴定会上,鉴定组如此评价。

联合攻关团队基于对连续重整反应化学原理的新认知,国内首创逆流连续重整新工艺,实现催化剂的活性状态与反应难易程度相匹配,创新开发了逆流连续重整工艺技术、关键装备及热能耦合节能技术。

“催化剂逆差压输送技术实现了催化剂由低压向高压输送,通过独创的“反应—再生”系统分步式逆差压分配技术,大幅度降低了催化剂输送难度;无阀料封系统实现了催化剂无阀连续输送,使催化剂磨损量较传统技术减少50%以上。”项目技术审定相关负责人表示。

联合攻关团队开发重整—芳烃热能耦合应用节能新技术,通过高效回收芳烃联合装置低温热产生低压蒸汽,驱动高转速、超大功率重整氢气压缩机组,首次实现大型重整与芳烃联合装置热能耦合应用,使联合装置综合能耗降低13%,同时,利用热媒水回收塔顶低温热量用于制冷,替代重整装置再接触部分的电驱冷冻系统,节省用电。

催化重整是石油炼制的主要工艺之一,大多数都用在将石脑油转化成富含芳烃的重整生成油,并副产氢气。连续重整技术是一种重整反应采用移动床反应器、具备催化剂连续再生系统的催化重整工艺。在正常操作条件下,连续重整技术中的催化剂可以在反应和再生系统中连续地循环流动,把因结焦而失活的重整催化剂从反应区连续输送至再生系统,经再生系统转化为新鲜催化剂后循环输送至反应区,实现连续生产。

连续重整生成油具有较高的辛烷值(RON通常在102以上),是重要的清洁汽油调和组分。同时,重整生成油还可用来生产聚酯纤维的原料——对二甲苯(PX),以此来实现从“一滴油”到“一匹布”的转变。此外,催化重整副产的廉价、高纯度氢气也是炼厂用氢的重要来源,经处理可得到纯度大于99.9%的高纯氢气。

作为石油化学工业行业生产高辛烷值汽油、芳烃和氢气的重要技术,连续重整技术在石化行业内可谓举足轻重,已成为石化行业的重要基础炼油工艺之一。在全球范围内,目前重整生成油约占汽油池的30%、占芳烃原料的70%、占炼厂用氢的50%。截至2022年底,我国已建成连续重整装置120套,总加工能力超过1.5亿吨/年。

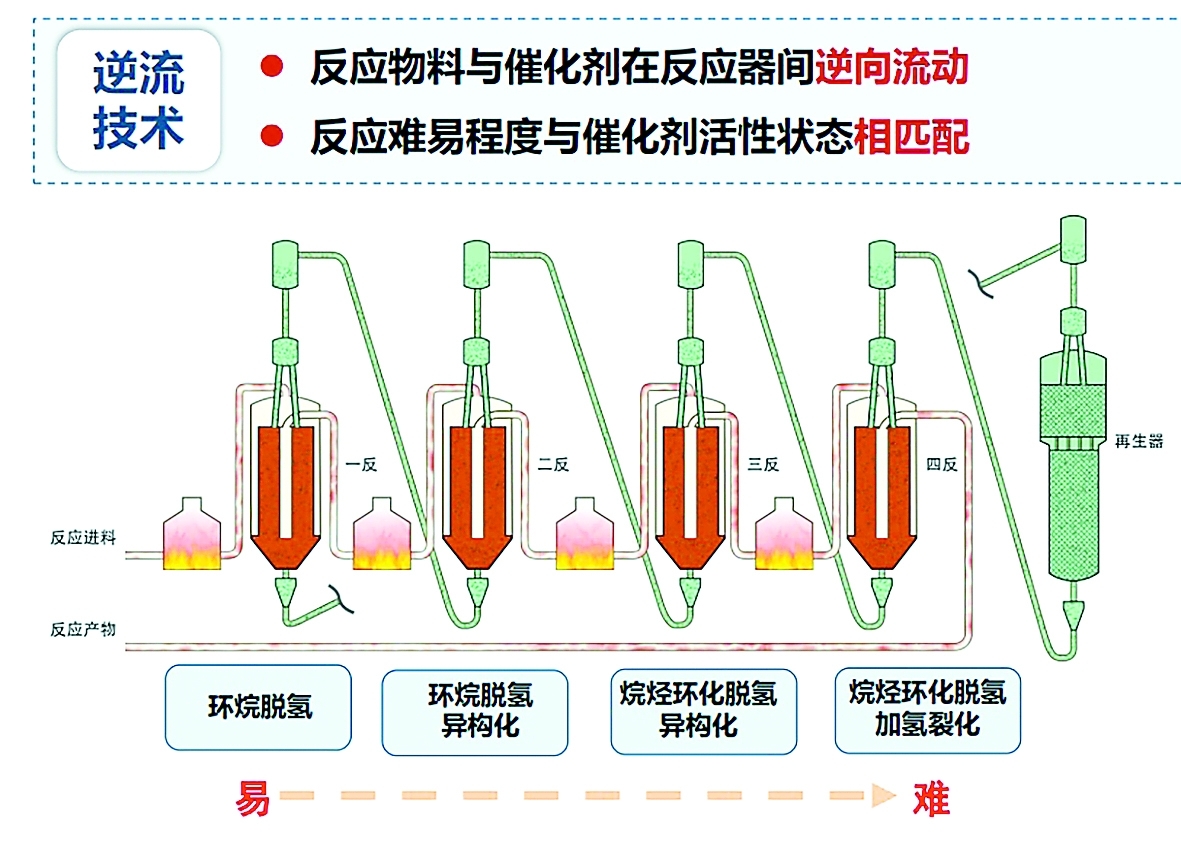

传统的石脑油连续重整工艺属于“顺流”连续重整工艺,即反应物和催化剂的流动方向一致,反应物流从第一反应器顺序流至第四反应器,再生后的催化剂也是首先进入第一反应器,此后依次经过第二、三、四反应器直至返回再生器,催化剂的流动方向是“顺流而下”。

逆流连续重整工艺反应物与催化剂的流动方向正好相反,反应物流依旧是从第一反应器顺序流至第四反应器,但再生后的催化剂则是首先进入第四反应器,然后依次经过第三、二、一反应器再返回再生器,与反应物流“逆流而上”,因此称之为“逆流”连续重整工艺。

逆流连续重整技术源于催化剂活性与反应难易程度相匹配的新理念,即对传统的连续重整工艺进行改进,让反应物流和催化剂由同向而行变为逆向而行,从根本上解决传统“顺流”连续重整工艺中反应难易程度与催化剂的活性分布不匹配的问题,使催化剂的活性得以充分发挥。

面对国外技术封锁,逆流连续重整技术在开发之初面临诸多困难。调整催化剂流动方向,带来的是反应规律的深刻变化,一定要通过试验进行可行性验证。但当时,国内没有移动床反应实验装置。

为解决这一难题,石科院研发团队采用“曹冲称象”的方法,提出将固定床多反应器装填不同碳含量催化剂的试验方案,利用固定床反应器成功模拟出逆流移动床的反应效果。在此基础上,研发团队系统研究了原料中典型组分的转化规律及催化剂的积炭失活规律,用真实可靠的试验数据证明了逆流连续重整工艺的可行性。

2013年9月,全球首套逆流连续重整工业试验装置在济南炼化一次开车成功,在实现工艺与工程技术原始创新的基础上进一步取得了工业化成果。

在逆流连续重整技术首次工业应用过程中,许多关键的技术参数是根据传统的连续重整技术计算得到的,虽然目前能够很好的满足装置运行需要,但存在比较大提升空间。研发团队制定了不同工况的工业试验方案,为逆流连续重整技术反应规律的研究积累了试验数据。

在此基础上,研发团队提出了对各反应器反应深度、积炭分布进行调控的优化操作和设计的具体方案,实现了芳烃产率和氢气产率最大化,形成了一系列专有技术。这些方案在之后的新建装置中获得成功应用,大幅度的提高了逆流连续重整装置的可靠性和经济性,实现了技术的迭代升级。

60万吨/年逆流移动床连续重整技术是集团公司“十条龙”科技攻关项目,是具有中国石化自主知识产权的世界首创工艺技术。济南炼化承接该技术的工业化应用试验,用近两年时间建成投产60万吨/年逆流移动床连续重整装置,顺利实现一次开车成功和安稳长满优运行。装置投产以来,济南炼化吨油利润稳居中国石化炼化企业前列。

随着汽柴油质量升级,济南炼化面临严峻挑战:原30万吨/年半再生催化重整装置无法处理过剩石脑油,近一半石脑油资源需低价外销,汽油产率提不上去,效益流失严重;催化裂化汽油比例比较高,高标号汽油生产受限;制氢装置产氢成本比较高,氢气资源不足,急需选择正真适合的技术进行重整扩能。

济南炼化主动与SEI、石科院、经研院等单位加强技术交流,多次组织业内专家论证评价,决定率先采用中国石化自有技术建设首套逆流移动床连续重整装置,为该技术尽早实现工业化推广应用作示范。

2012年8月6日,该装置正式开工建设。济南炼化与参建单位克服没有工业运行经验可借鉴等困难,协同解决重整反应器易结焦、催化剂循环困难等工艺技术难题,装置于2013年10月20日实现全流程一次开车成功。

运行结果表明:汽油产量大幅度的增加、柴汽比明显降低,产品结构显著改善;石脑油全部进入连续重整装置,增产高标号汽油组分,石脑油加工瓶颈有效消除;原油月度加工量提高10万吨左右,配套加工能力显著提升;装置产氢率达到3.6%,制氢装置负荷降低,廉价氢源得到充分保证。

60万吨/年逆流移动床连续重整装置的建成投产,验证了该技术的先进性、可靠性和稳定能力,标志着该工艺成功实现工业化应用,具备极其重大的示范和推广意义。目前,该装置依然是济南炼化创效增效的主力装置。

SEI专家在海南炼化260万吨/年逆流连续重整装置反再框架做开工前检查。

答:连续重整技术是炼油工业的重要基础工艺,是炼油转型生产芳烃的关键技术。采用该技术生产的重整油芳烃含量高,是芳烃装置苯、甲苯及二甲苯等原料的大多数来自。重整生成油具有烯烃含量低、不含硫的特点,是优质的高辛烷值汽油调和组分。重整装置副产的氢气纯度高、不含杂质、成本低,是炼厂用氢的重要来源之一,普遍占炼油厂用氢量的50%以上。

连续重整技术如此重要,但在2009年以前,我国建设的近40套连续重整装置全部采用引进技术,对外技术依赖度高,迫切地需要开发高水平自主连续重整技术。

当时,除了连续重整技术,我国炼油技术已全部实现国产化。连续重整技术是最后一项仍需依赖引进的炼油技术,成为众多炼油工作者心中的“意难平”。为打破国外专利商的技术垄断、实现连续重整技术自立自强,SEI重整团队立志研发自主技术。

答:连续重整装置能将石脑油高效转化为苯、甲苯、二甲苯等芳烃产品。芳烃是重要的化工原料,大范围的使用在三大合成材料和医药、农药、建材、涂料等领域。连续重整装置是芳烃最主要的生产装置,在油转化过程中起到关键的枢纽作用。

逆流连续重整技术工业应用效果非常明显,芳烃收率、氢气产率高于传统技术,能耗、催化剂磨损量低于传统技术,对于提高原料利用效率、降低装置加工成本、提高工厂效益和竞争力、节能减碳具备极其重大意义。考虑产率增加和能耗降低,与国外技术相比,逆流连续重整技术加工吨原料最高可增加效益近50元。同时,该技术的成功开发与推广应用,明显提升了我国连续重整技术水平和竞争力,推动了相关行业的科技进步。

答:逆流连续重整技术开发成功后,SEI重整项目团队持续升级逆流连续重整工艺、工程技术,保持工艺性能的领先水平;以节能低碳为导向,开发耦合节能技术和节能装备,持续降低重整—芳烃联合装置的能耗;开展装置大型化研究,推进大型国产化连续重整装置的工业化应用;开发大型关键装备技术和工程技术,以装备国产化全面保障技术国产化。

逆流连续重整技术成功开发后,形成了逆流移动床平台技术。SEI重整项目团队正将其拓展应用到丙烷脱氢、轻烃芳构化等技术领域,未来将带动一系列逆流移动床家族技术的开发,对高价值利用炼厂轻烃资源、助力炼油转型具备极其重大意义。